缩孔和缩松通常发生在铸件内部,是铝合金压铸件形成中常见的缺陷之。解剖或探伤检查时,发现孔洞不规则、不光滑、表面呈暗色大而集中为缩孔,小而分散为缩松。那么缩孔和缩松是如何产生的,又该如何解决呢?

铝铸件缩松般产生在内浇道附近飞冒口根部厚大部位、壁的厚薄转接处和具有大平面的薄壁处。铝铸件在铸态时断口为灰色,浅黄色经热处理后为灰白浅黄或灰黑色在x光底片上呈云雾状严重的呈丝状缩松可通过X光、荧光低倍断口等检查方法发现。

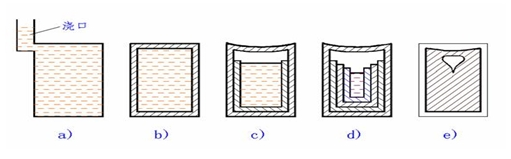

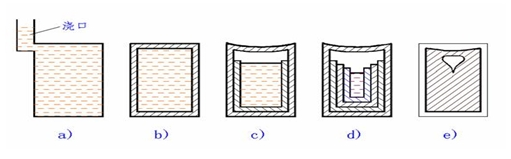

形成原因如图所示:

缩孔和缩松产生的原因:

1、铸件在凝固过程中得不到从分铝液补充而形成孔洞

2、浇注温度过高,模具梯度分布不合理

3、压射比亚低,增压压力过低

4、内浇口较薄、面积过小,过早凝固,不利于压力传递和金属液补缩

5、铸件结构上有热节部位或截面变化剧烈

6、金属液浇注量偏小、余料太薄、起不到补缩作用

铝铸件中缩孔及缩松的解决方法:

1、降低浇注温度,减小收缩量

2、提高压射比压和增压压力,提高致密性

3、修改内浇口,使压力更好传递,有利于液态金属补缩作用

4、改变铸件结构,消除金属集聚部位,壁厚尽可能均匀

5、加快厚大部位冷却

6、加厚料饼,增加补缩的果